درباره استاندارد BS

کوپلینگ ها و اتصالات BS به آن دسته از تجهیزات آتش نشانی گفته می شود که مطابق با استانداردها BS 336 ساخته شده توسط موسسه استاندارد سازی انگلیس BSiطراحی و ساخته شده اند. سهولت استفاده و اتصال سریع از مشخصه های این دسته از کوپل ها است و به همین دلیل به آنها کوپل های لحظه ای نیز گفته می شود.

همانطور که گفته شد ، کوپل های BS ، به دلیل باز و بسته شدن سریع ، به طور گسترده ای در بخش های آتش نشانی مورد استفاده قرار می گیرند ، و همچنین به دلیل مکانیزم عملکرد اتصالات تأمین آب ، که در زیر به طور مفصل شرح داده شده است ، برای فشار بالا بسیار مناسب هستند

ورودی کوپلینگ در سیستم BS

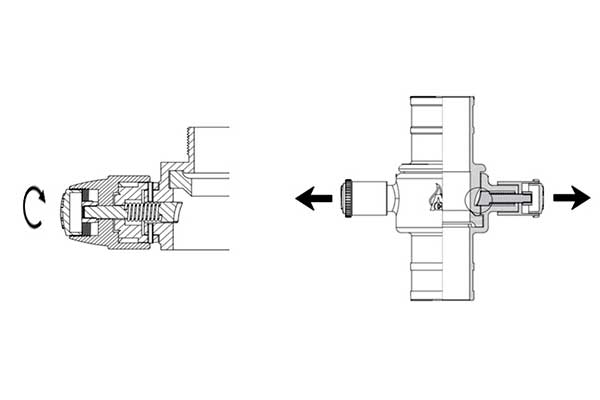

در این اتصالات ، در پایه اتصالات پیستون هایی است که در طراحی قسمت مادگی تعبیه شده است و از سه بخش اصلی تشکیل شده است: دسته ها ، زبانه ها و فنرها. هنگام اتصال ، با عبور از نیمه شفت ، ابتدا زبانه به عقب رانده می شود و با فشار فنر به موقعیت اصلی خود بر می گردد. در زمان جداسازی ، کشش دو پیستون با نیرویی بین ۴۵-۶۵ نیوتن منجر به آزاد شدن کوپل از پشت زبانه و باز شدن کوپل می شود. لازم به ذکر است که ، در قسمت مادگی تک پیستون ، عملیات جداسازی با یک پیستون نیم دور انجام می شود.

مکانیسم آب بندی کوپل ها مستقیماً به وسیله واشر انجام می گردد. واشر لاستیکی تعبیه شده در قسمت مادگی متصل می شود. به دلیل فشار آب ورودی به کوپلینگ ، قسمت مخروطی این واشرها به بدنه قسمت نری متصل شده و بدون هیچ گونه نشتی آب بندی می شود. بنابراین توجه به سختی مواد در تولید، جنس این واشرها بسیار مهم است و به عنوان یک جز موثر در عملکرد اتصال است. سختی زیاد ، به ویژه در فشار کم ، از آب بندی مناسب جلوگیری می کند و همچنین سختی کم باعث می شود که واشر از جای خود خارج شود و حتی ممکن است پاره شود.

نوع آلیاژ بکار رفته در سیستم BS

نوع آلیاژ مورد استفاده در این کوپلینگ ها و روند تولید کوپل BS با توجه به محیط کار و نوع جریان سیال متفاوت است. بر اساس مواد توصیه شده در BS 336 ، عمدتا از آلیاژهای آلومینیوم با آب معمولی استفاده می شود و هنگامی که آب حاوی نمک و سایر نمک های خورنده باشد ، از آلیاژهای پایه مس استفاده می شود. با این وجود ، توجه به آب و هوا و نوع استفاده از یک طرف و حساسیت و اهمیت مصرف کننده از طرف دیگر ، عامل اصلی در انتخاب مواد بهینه است. به عنوان مثال ، صنعت نفت و محیط های وابسته صنعتی آن همیشه از حساسیت و اهمیت بالایی در این زمینه برخوردار هستند. به ویژه در کشور ما ، با توجه به استقرار عمده سایت های نفتی در مجاورت محیط های دریایی خورنده و استفاده از نمک اب. ورود به این رشته به مطالعات علمی و کاربردی بسیار دقیق نیاز دارد. بسته به نوع ماده مورد استفاده ، فرآیند تولید قطعات تعریف شده است که عمدتا شامل ریخته گری ، جعل و ماشینکاری دقیق CNC است. لازم به ذکر است که هرگونه ضعف کیفی در نوع ماده مورد استفاده یا انتخاب فرآیند و تجهیزات نامناسب ، مستقیماً بر کیفیت ، نتایج آزمون و در نهایت عملکرد این محصولات مهم تأثیر می گذارد و منجر به نتیجه ای نامطلوب می شود.

بازرسی در سیستم های BS

فرآیند بازرسی در حین و پس از ساخت ، از نظر ابعاد ، متالورژی و مکانیکی ، به دلیل حساسیت زیاد قطعات ، باید با دقت انجام شود. به دلیل وجود سیال در مدار ، آزمایش فشار هیدرواستاتیک مطابق با استاندارد BS 336 برای کلیه اتصالات BS مورد نیاز است. این آزمایش با فشار ۲۴ بار انجام می شود و به مدت ۲ دقیقه طول می کشد ، و اجزای آن به طور کامل آزمایش می شوند. هیچ نشتی در این سطح فشار قابل قبول نیست. در این راستا ، شرایط عملیاتی می تواند موثر باشد و قبل از هر اقدامی ، فشار ورودی پایه هدف باید دقیقاً کنترل شود. به طور معمول ، تولید کنندگان عمده محدوده های بالاتر از حداکثر فشار استاندارد را برای آزمایش هیدرواستاتیک در نظر می گیرند تا پوشش طراحی و انتخاب مواد را به حداکثر برسانند.

ویژگی دیگر این گروه از کوپل ها در تجهیزات آتش نشانی مقاومت آنها در برابر ضرباتی است که در اثر برخورد در حین اطفا حریق مانند افتادن روی زمین ایجاد می شود. تولیدکنندگان باید مقاومت قطعاتی را که با ماده در تماس هستند را به طور دقیق بررسی و اندازه گیری نمایند تا اطمینان حاصل شود که اتصالات در صورت آتش سوزی به درستی نصب می شوند.

همچنین ، از آنجا که این قطعات به طور مداوم مورد استفاده قرار نمی گیرند ، بنابراین باید در طراحی این قطعات در نظر گرفته شود که گذشت زمان نباید کیفیت عملکرد آن را تغییر دهد.